(一)行业技术水平及技术特点

1、应用柔性化自动生产技术,提高精密加工的自动化程度。

深加工的技术发展特点体现为自动化,一方面工业机器人逐渐得到广泛运用,提高了物料流转的效率,减少了因人为失误带来的额外生产成本,另一方面工装夹具的不断改进,提高了设备对多品种产品的适应性,以满足生产定制化产品的需求。在流水线布局上,深加工流水线围绕着产品进行设计,形成多个不同的类似产品单元,使得类似产品可以在同一单元内进行深加工,工序之间衔接变得更加高效。在整个行业范围内,柔性化自动生产已经成为生产企业对冲人力成本上升风险,提高生产效率,降低生产成本的有效技术手段。

2、模具技术是行业实现精密化加工的基础,越来越多的业内企业开始运用

先进的计算机技术辅助进行模具设计,以提高工模具精密度和使用寿命。模具作为一种精密工具,其形状复杂,承受坯料的胀力,并对结构强度、刚度、表面硬度、表面粗糙度和加工精度都有较高要求,而精密铝挤压产品的成品质量主要取决于设备、模具和合金材料以及相应的工艺参数、模具结构参数和设备参数。因此,模具设计制造水平和使用寿命对精密铝合金挤压产品的品质起着关键影响。目前,计算机辅助技术已广泛应用于模具设计,实现对各零件设置触发事件和动作参数,动态的展示开、合模原理和方法以及模具各零件的装配关系和步骤,优化了模具结构,提高了模具精密度。

3、开发和运用高效率和高精度的挤压成形设备,推动行业朝着精密化加工的方向发展。

挤压装备是实现挤压部件高效精确成形的关键因素,也是实现后续深加工环节加工精度、成材率、可靠性的基础,发展方向是拓宽设备的适应性,研究大吨位和系列化成形装备,研发新型合锁模机构,采用先进的控制技术等。设备的设计水平、技术参数、性能指标等都提高后,能加大产品精度,减少表明粗糙度,提高平均无故障运行时间,进而提高精密铝合金部件的生产效率和产品质量稳定性,为行业不断走向精密化深加工提供有力保障。

4、下游客户产品需求多样,质量和技术要求变化频繁,企业需要保持与下游客户的沟通互动,并不断改进自身研发体系。

铝合金的广泛应用决定了行业目标下游市场行业众多,且工业精密铝合金部件需求企业多处于产业链下游,对产品质量、精度等品质要求高,技术和产品种类也在不断变化,这就需要行业企业不断保持对目标下游市场技术发展的敏感性和前瞻性,同时拓展产品领域和品类,以保证目标市场的占有率。因此,行业内越来越多的生产企业重视建立和完善自身研发体系,积极切入到下游客户的研发领域,寻求与下游客户合作研发新产品,探索新工艺和新技术,为下游客户开发定制化的工业精密铝合金部件产品。下游客户对于产品的反馈,也有利于业内企业改进产品性能和生产工艺,因此行业企业与下游客户形成“技术对技术”的沟通交流模式成为了行业发展的一个重要特点。

(二)行业利润水平及变动趋势

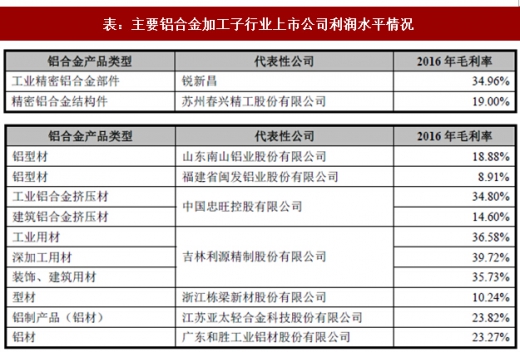

行业生产的工业精密铝合金部件多为个性化深加工定制产品,定制化产品前期的模具开发、工艺设计、试验费用等以及后期的深加工带来的附加值较高,因此本类产品的利润水平在铝合金产品中处于较高水平,特别相对于标准化型材类产品优势更为明显。主要铝合金加工子行业上市公司利润水平情况如下:

参考观研天下相关发布的《2017-2022年中国精密铝合金结构制造市场发展现状与投资战略研究报告》

影响行业利润水平的因素主要有以下几点:

①定制化程度和产品前沿性越高,通常利润空间越大

对于个性化产品,其目标客户范围较小,大规模化的生产较为困难,因此前期开模、设计、研发等大量的成本投入无法通过规模化生产摊薄,而产品的个性化特质也给行业内企业提供了较为广阔的议价空间,相较于通用型材等标准化、一般化的铝挤压加工产品,行业产品附加值高,利润率高。

除此之外,行业产品会根据目标客户产品研发进度进行同步研发,以保证目标户新产品的顺利上市,如产品结构的重新设计、工艺的改进、模具的重新开发等。这些前沿性的研发投入提高了产品的技术含量和稀缺性,增强企业产品竞争力的同时提高了客户粘性。

②产品的工业设计越复杂和精密程度越高,通常利润空间越大

一般来说,产品的工业设计越精细,产品精密程度越高,产品附加值越高,定价和利润也就越高。行业的产品作为目标客户最终产品的独立部件,既需要符合最终产品的结构设计,又需要满足最终产品的功能设计,这对行业内产品提出了较高要求,比如电机壳不仅要满足电机散热需求,也要与其他零部件之间完美衔接以保证产品的装配精度。工业设计和精密度的高要求将很多低端生产企业拒之门外,确保了行业能够保持较高的利润水平和持续稳定的健康发展。

③下游客户产品定位越高端,行业所供应的产品通常利润空间越大

工业精密铝合金部件一般用于下游客户的精密产品中,比如汽车零部件、电力电子设备部件、自动化设备零部件等。下游客户的产品按照性能和质量会分为不同档次。高端领域长期由世界500 强等跨国企业主导,如ABB 和施耐德的变频器和逆变器,西门子的驱动电机等。跨国企业的这类高端精密产品对于零部件的品质、工艺、生产管理等都有较为严格要求。作为这类企业的铝合金部件供应商,相应给予的毛利润和附加值也会高于低端产品。

总体来说,行业的利润水平主要取决于产品的工艺设计水平和生产效率。随着企业自身研发实力的加强和产品技术含量的提高,客户黏性也会增强,行业内企业议价能力也会提高,原料价格波动对利润的影响会退居次要地位。因此,技术水平高、研发能力强、客户资源优势明显的企业将在行业内保持较高的利润水平。

(三)影响行业发展的有利及不利因素

1、有利因素

①国家相关政策的支持

近年来,国家发布了一系列政策促进工业精密铝合金部件制造业的发展。2016 年10 月,工信部发布的《有色金属工业发展规划(2016-2020 年)》中提出要推广铝合金在货运挂车及罐车、铁路货运列车、乘用车、高铁、液化天然气海洋船舶等领域的应用,支持铝镁合金压铸件、挤压铸造件和锻造件等在高铁、航空、汽车领域的应用,到2020 年,实现铝在建筑、交通领域的消费用量增加650万吨。2016 年6 月,国务院公布了《关于营造良好市场环境促进有色金属工业调结构促转型增效益的指导意见》,该意见指出,要着力发展乘用车铝合金板、航空用铝合金板、船用铝合金板等关键基础材料,发展精深加工,满足先进装备、新一代信息技术、船舶及海洋工程、航空航天、国防科技等领域的需求。2015年7 月,国家发改委发布的《国家发展改革委关于实施增强制造业核心竞争力重大工程包的通知》中指出,要重点发展非金属复合材料、高强度轻质合金、高强度钢等轻量化材料的车身、零部件和整车,同时,要突破整车结构优化设计技术和车用级碳纤维原材料生产、在线编织、模压成型,镁、铝合金真空压铸和液压成形等先进工艺技术,并开展轻量化材料加工及整车、零部件成型生产和检测能力建设。2015 年5 月19 日,《中国制造2025》指出,要加强绿色产品研发应用,推广轻量化、低功耗、易回收等技术工艺,持续提升电机、锅炉、内燃机及电器等终端用能产品能效水平,加快淘汰落后机电产品和技术,大力促进新材料、新能源、高端装备、生物产业绿色低碳发展。

因此工业精密铝合金部件制造业受国家政策支持和鼓励,具备广阔的发展空间。

②低端需求向高端精密产品需求转移

随着电力电子设备、新能源汽车零部件、自动化设备、医疗器械等下游行业技术不断进步,这些行业对工业铝合金部件提出了更高的精度要求。如目前光伏电站系统多用于边远地区,许多电站无人值守和维护,系统的可靠性受制于逆变器的电路结构设计以及铝合金散热器等元器件的加工精度;在新能源汽车领域,电池箱体作为电池模块的承载体,对电池模块的安全工作和防护起着关键作用。国内制造业的转型升级,使得下游行业不断提升对精密铝合金部件的性能和质量要求,从而引导行业朝着技术工艺竞争、生产管理比拼、高端化、精密化方向发展,避免了行业发生杂乱无序的价格竞争和杜绝了以满足低端需求为目的的质次价廉的作坊化生产模式。

③下游行业的发展助推工业精密铝合金部件需求增长

由于铝合金产品具有易加工、重量轻、导热性好和耐腐蚀等优良特性,精密铝合金部件在工业领域应用越来越广泛。下游行业或应用领域的需求增长,有利的推动了行业的发展。

④行业工艺技术及设备不断更新升级

影响工业精密铝合金部件成品的重要因素包括工艺、设备及模具。在工艺方面,铝合金型材挤压工艺得到不断的改良和优化,有效改善铝挤压型材产品组织和性能的不均匀程度,提升成品率。在加工设备方面,挤压机吨位和稳定性不断提升,以及深加工设备精度和自动化水平不断提高,使得更多复杂铝合金产品的精深加工成为可能,有效拓宽了工业精密铝合金部件的应用范围。在模具设计及制造方面,计算机辅助设计的引入和高精度模具加工机床的应用,使得模具结构复杂程度、设计精度和使用寿命都有了较大提高。

2、不利因素

①行业规模优势较弱,资金来源渠道有限

目前行业内企业多数为民营企业,规模普遍较小,资金来源主要为企业留存收益的滚动投入和银行间接融资。单一的融资渠道不仅影响企业抗风险能力,制约了规模持续扩张,还限制了企业的研发水平的提升,也导致行业内企业容易遇到中长期发展的瓶颈,在全球市场的竞争力难以得到提升。

②高技能技术工人稀缺

工业精密铝合金部件是技术密集型产品,随着企业规模的扩大,需要大量具有较高理论水平和实践经验的技术人才,这对于大部分内资企业乃至整个行业形成较大挑战。目前行业内高技能技术工人较为缺乏,随着经济社会发展和工业化、信息化进程的加速,对技术人才的要求大大提高,未来对高端研发人才的需求和争夺将会加剧。

③市场产品质量参差不齐,影响行业健康发展

目前,市场上不同质量的产品同时存在:一方面很多工业精密铝合金部件企业,产品质量和精度较高;另一方面部分小企业技术含量和附加值高的产品比例仍然偏低,低端同质化产品充斥市场,造成市场上产品质量水平参差不齐,不利于整个行业的健康发展。

④运输半径限制销售区域

工业精密铝合金部件存在一定的运输半径限制,运输中难以套装,因而运费占销售额的比例通常较高。故大型工业精密铝合金部件销售一般以生产基地周边市场为主,一定程度上制约了销售业绩的增长。目前,行业内大型企业均通过全国布局设立生产基地的方式来化解销售市场所受运输半径的限制。

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。