一、镀锡板基本情况

镀锡板是指两面镀有纯锡的冷轧低碳薄钢板或钢带,俗称马口铁,早在上世纪70年代中国镀锡薄板会议时已正名为镀锡薄板,正式文件不再使用 “马口铁”这个名称,但国内大部分厂商多数仍称其为马口铁。

镀锡板将钢的强度、成型性与锡的耐蚀性、易焊性和美丽的外观结合在一起,广泛应用于制罐、包装材料、冲压容器、机电配件、日常用品等领域。目前虽然有多种包装材料相互竞争,但高温消毒灌装食品和饮料仍然以镀锡板包装为主。

进入21世纪,特别是2001年前后,国内冷轧镀锡板生产企业犹如雨后春笋遍地开花,以东部和东南沿海地区较多,截至目前的总产能已达到千万吨左右,工艺管控水平和产品质量也在不断提高。

镀锡基板是镀锡板成品———电镀锡之前的冷轧板,是低碳钢冷轧产品中要求最高、精度最高、工艺最复杂的产品,其最主要技术要求是板面质量、厚度精度、板形、再加工性能、化学成分等,都明显高于其它低碳钢冷轧板,故称之为“钢中之花”。生产镀锡板,从原料炼钢开始,直到最终的镀后成品,每个环节都要做到精细化控制和一贯制管理。而就其使用性能而言,镀前镀锡基板的性能在很大程度上决定了镀锡板的工艺及耐蚀性能。镀锡基板性能指标的确定是由镀锡板的后续使用用途要求来决定,即不同用途的制罐、制桶产品,选用不同的镀锡板作为原料。体现镀锡板再加工性能的指标指标包括断后伸长率、抗拉强度、屈服强度、杯突值、表面洛氏硬度(或称调质度、硬度)、回弹性等。而由于硬度指标与强度、耐蚀性等的关联较为密切。所以,为简便起见,一些企业对于普通的制罐产品,多采用硬度检测来代替一般的工艺性能检测。而对于要求较高的产品,则会增加多种检测,如强度、冲压性能、耐蚀性能等的检测,像生产食品罐、饮料罐等场合。

二、各种调质硬度镀锡基板

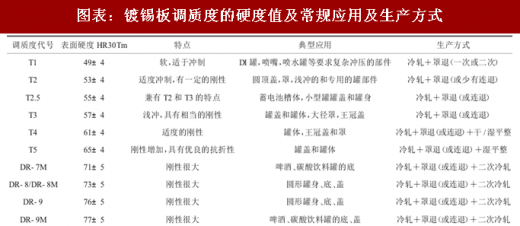

不同用途的制罐产品选用不同的调质度基板进行生产。调质度是指马口铁经过轧制塑性变形或热处理后所具有的综合机械性能,如硬度、塑性、回弹性等。影响调质度的主要因素包括钢基板的化学成分、轧制工艺和退火工艺等因素。调质度从软到硬依次为 T-1、T-2、T-3……T-5。它通常以表面洛氏硬度 HR30Tm 的值来表示(当板厚≤0.21mm 时,硬度测定采用 HR15T,再换算为HR30Tm)。

不同的内容物和性能要求,决定了马口铁基板的选材和加工工艺。

电镀锡原板的退火方法包括罩式退火(BA)和连续退火(CA),即使两种工艺得到的硬度相同,但其机械性能并不相同。所以要在调质度记号后带上镀锡原板的退火方式,如 T4CA,表示是连续退火 T4 硬度,而 T4BA,表示是罩式退火 T4 硬度。

镀锡板调质度的硬度参考值及典型应用见表 1。

对于同一罐型来说,可用二次冷轧马口铁进行以薄代厚,降低生产成本,提高马口铁的利用率,所以大部分制罐厂家希望其增加强度,减少厚度,以降低生产成本。

三、不同调质度镀锡基板的生产方式

不同调质度有不同的生产方式和工艺流程。行业里习惯上将调质硬度在 T3 以上(不含)的产品称作高硬度镀锡板,T3 以下的硬度获得方式与T4 以上产品的硬度获得方式有所不同,。

通常情况下,T2 及以下有一定冲压或延伸要求的产品使用罩式退火方式生产;T5 及 DR 系列硬度高的产品,使用连续退火的生产方式比较容易获得满意的性能指标;T3 至 T5 硬度的产品,也可通过控制原料化学成分和热轧晶粒度并通过罩式退火获得较好的综合机械性能。而通过连续退火生产 T2.5 及以下的用于冲压的中低调质度产品,则需要尽可能提高钢的纯净度。

四、高硬度镀锡基板 - 罩式退火(BA 式)生产流程

1、热轧原料

镀锡板是工艺要求复杂的产品,优质镀锡板具有良好的抗腐蚀性、耐时效性以及优良钎焊焊接性和加工成形性,并且环境友好和易于回收。镀锡板正向薄规格化、高强度化发展,因此带钢从最初冶炼到电镀锡整个工艺过程都需要严格控制。镀锡基板用钢要求非金属夹杂物尽量少,必须进行炉外精炼,如 RH 真空脱气、VOD 等。基于产品用途的分级,钢带的化学成分也相对应分级,其中钢的的化学五元素的含量,尤其是碳、锰的控制定量区间分级范围明显较窄。一般从 T1 硬度到 T5 硬度,碳含量级差在 0.025%,用于生产桶罐等产品的板材要求碳含量控制在 0.14%以下;锰含量级差在 0.15%,锰含量基本控制在 0.55%以下;硅的含量控制在 0.03%以下;硫、磷基本是按 0.020%以下控制;铝的添加用于保证良好的压延性能,一般控制在 0.02~ 0.06%的范围,当然在 T4 或 T5 既需要强度,又需要综合性能如冲压、拉伸的情况,则需要添加一些细化晶粒元素,确保在增加强度的同时,最大限度防止延伸性能的降低。全氮的含量控制要尽量低,一般控制在 0.01%~0.04%;全氧含量控制在不超 0.050%。钢坯经氧气转炉冶炼,真空脱气,每次浇铸的头尾坯要剔除;板面不得有夹杂重皮、黑线、重叠、深麻点等缺陷。

原料的几何尺寸控制,要求板凸度 C40 不超 0.08 mm,楔形度 W40 不超 0.06 mm,厚度公差控制±0.05 mm,宽度公差控制在+8~15 mm。

2、热轧温度和卷取温度

马口铁用热轧板原料组织为亚共析钢,其热轧过程采用控温轧制,要求板面横断面冷却均匀,纵向温差最小,使热轧板的内部组织及性能尽可能均匀一致,以保证冷轧后成品性能良好和稳定。热轧终轧温度不可过高或过低,过高易产生表面缺陷如氧化铁皮或二次氧化铁皮,温度过低则会因铁素体的析出而产生带状组织,影响制罐过程的横向和纵向冲压性能的一致性。T4、T5 品种的高硬度镀锡基板所用的原板终轧温度低于普通冲压用产品 30~70 ℃。

3、酸洗

近 30 年以来,生产镀锡基板的冷轧前酸洗基本上都采用盐酸酸洗,而且新线大都采用 6 槽酸洗工艺段代替 4 槽式工艺段②,氧化铁皮去除彻底,盐酸酸洗后板面洁净、不易过酸洗和不易产生板面酸斑。而 4 槽的酸洗工艺段需要配置较高的酸洗温度和浓度,速度也受到一定限制。

4、冷轧

参考观研天下发布《2018年中国镀锡板卷市场分析报告-行业运营态势与发展趋势预测》

大多数民营企业和一部分大型国有企业,生产马口铁基板多采用六辊可逆冷轧机 UCM 机型或 HCM 机型,板形控制能力好,总变形量和道次变形量大,厚度均匀,板形能力达到 20I 以下,且厚度控制精度也出现较大提升,厚度控制精度在距头尾 20 米后可达±0.002 mm,满足了作为高精度制罐对板材的厚度要求。一部分资金实力雄厚的民企和国营企业,有的采用连轧生产镀锡基板,但相对来看,采用连轧生产较薄规格镀锡板,轧制难度和组织难度会明显高于六辊可逆冷轧机,优点是产能高,适用于单一品种或规格变化不大的品种的生产。

5、脱脂清洗

轧制后的带钢进入脱脂工序,去除板面油脂污物并喷淋冲洗烘干后转入热处理(再结晶退火)工序。

6、罩式退火

目前采用紧卷退火生产的钢卷,新上的项目大部分采用全氢罩式退火炉退火,一部分仍旧使用 N+H 混合式退火炉退火。由于氢的传导效率明显高于混合气中的氮,所以全氢炉的生产效率要比氮氢炉高 40~70%,表面质量也好,且钢带层间粘钢情况明显减少。正常情况下,采用罩式退火方式生产高硬度镀锡基板,需要结合产品厚度和宽度情况来确定保温温度。生产高硬度镀锡基板的退火保温温度比普通级产品的温度大约低 20~40 ℃。

7、平整

针对碳含量在 0.03~0.06%范围生产 T4—DR7 产品,按照较低的压下率进行厚度预留设定,通过加工硬化的方式获得产品硬度和强度,硬化压下率一般在 5%~15%之间,采用湿平整的方式进行生产。针对 DR 系列的 DR7-DR10 产品,需在轧机按照 15~80%的压下率进行生产。针对碳含量在 0.07~ 0.13%的产品,可直接在罩式退火之后进行干平整获得 T5 以下硬度。如果既要高强度,又要有一定的延伸性能,则需从化学成分和晶粒度上进行控制,也需要从炼钢开始,对全流程进行管控。

8、拉矫和裁边

平整后的高硬度镀锡基板,要在拉弯矫直机上进行板形矫正和切边定尺后转入镀锡工序。有的机组在拉伸弯曲矫直机后增加多辊矫,增加对 L 翘板形的改进处理。裁边工序则需要控制宽度正公差,需考虑后续宽度的变化补偿,同时裁边质量即边部毛刺的控制要求较严,随着板厚降低,对毛刺的高度限制要求逐步升高。

五、高硬度镀锡基板 - 连续退火生产方式(CA 式)退火生产流程

高硬度镀锡基板的 CA 方式生产流程中,原料热轧板的酸洗、轧制工序与 BA 罩式生产方式相同,由于现有连续退火生产线上都设置有前处理脱脂清洗工艺段,所以带钢在冷轧后直接进入连续退火生产线进行调质处理。较完备的连续退火线设置有活套和平整机组,退火后直接干/湿平整获得调质度和良好板形,这样的生产线一般投资较大。一般生产线的平整环节是在生产线外的单独一个机组进行。

连续退火段的工艺流程是:钢卷→焊接→脱脂→冲洗→烘干→预热→加热→均热→风冷却→ 水淬→倾斜过时效→冷却→卸卷。

由于连续退火加热温度高一般在 727 ℃以上,采用辐射管高温高速加热,采用高速循环风机急冷和缓冷,当板材温度在 200 ℃左右时进入水淬槽, 80 ℃左右进入挤干辊。整个退火过程在 20 分钟左右完成,生产效率较高。由于有高速急冷和水淬,所以连续退火生产 T4 以上级别的高硬度板较为容易。

使用连续退火方式生产 DR 材系列产品,由于初始硬度高,所以在二次冷轧时所需的总压下率可以低于罩式退火生产方式,一般在 15~50%左右。

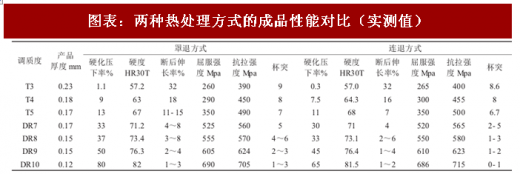

六、高硬度镀锡基板罩式和连续式退火工艺及产品性能对比

罩式退火生产高硬度产品,属长流程方式,通过加工硬化获得硬度,晶粒由等轴晶粒转变为压扁拉伸而成的细长晶粒,且形成一定织构。产品适用于有一定冲压要求的桶身、桶底等部位。连续退火生产的产品,热处理再结晶后晶粒细化获得高强度,在同样的调质度指标前提下,其综合性能,尤其是冲压拉伸性能,要略逊于罩式退火方式。

七、高硬度镀锡基板的工艺发展方向探讨

高硬度镀锡基板的生产,采用罩式退火和连续退火都可完成,罩式退火方式采用加工硬化、湿平整及二次冷轧的方式获得高硬度镀锡基板;连续退火方式生产高硬度产品则通过加热后的急冷获得 T4、T5 硬度并采用干平整完成;而 DR 材系列产品则在小压下量的前提下通过二次冷轧实现。

随着马口铁产品技术水平的不断发展和进步,以及连续退火成本的不断降低和投资的逐步减少,连续退火生产方式逐步成为后续企业的首选。由于两种退火方式在不同的应用领域各有优势,对于镀锡板生产而言是合理的组合搭配,势必将在一定时期内继续相辅相成,共同存在。

镀前镀锡基板的性能在很大程度上决定了镀锡板的工艺及耐蚀性能,镀锡基板用钢要求非金属夹杂物尽量少,必须进行炉外精炼,如 RH 真空脱气、VOD 等。镀锡基板性能指标的确定是由镀锡板的后续使用用途要求来决定,即不同用途的制罐、制桶产品,选用不同的镀锡板作为原料。电镀锡原板的退火方法包括罩式退火(BA)和连续退火(CA)。罩式退火生产高硬度产品,产品适用于有一定冲压要求的桶身、桶底等部位。连续退火生产的产品,在同样的调质度指标前提下,其综合性能,尤其是冲压拉伸性能,要略逊于罩式退火方式。两种退火方式在不同的应用领域各有优势,对于镀锡板生产而言是合理的组合搭配,将在一定时期内共同存在。

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。