造纸是资源消费型产业,而我国又是资源缺乏型的国家,特别是森林资源严重匮乏。造纸与森林资源稀缺的矛盾,决定了我国造纸业的发展只能走循环经济的发展模式,也就是坚持走“ 资源→产品→再生资源→再生产品”的模式,从而达到少砍伐、高利用、低排放的可持续发展目标。

一、环保型复印纸质量标准

二、生产控制

1、 脱墨再生浆控制

1)脱墨再生浆白度、尘埃度控制

废纸分类管理分类挑选白度较高、较为洁净的办公废纸作为环保型复印纸生产用废纸,再进行脱墨再生浆生产。

脱墨方式选择选择生物酶脱墨替代传统的化学脱墨的脱墨方式,利用生物酶脱墨的油墨适应性广,油墨与纤维分离彻底的特点,来降低脱墨浆中的油墨、尘埃,从而使脱墨浆的白度提高、尘埃度降低。

浮选浓度调整调低进入五级封闭式浮选脱墨槽浆的浓度(浓度调为 1.0%~1.2%),增进浮选效果,最终获得含有较少残留油墨和较高白度的脱墨浆。

漂白时间延长适当延长高浓浆料在漂白塔的驻留时间,增强漂白效果,提高脱墨再生浆白度。

2)脱墨再生浆胶黏物含量控制

胶黏物是废纸处理过程中最复杂、最困难的问题。它存在于脱墨再生浆和白水系统之中,易沉积黏附于纸机的网、毛毯、压辊、吸水箱、烘缸等表面。造成网、毛毯孔眼堵塞,脱水能力下降而被迫进行停机清洗,也常使纸张产生透光点或透明点,造成纸机断纸,严重干扰生产的正常进行。应予以严加控制。

原生胶黏物控制加大废纸的人工拣选力度,尽量去除一些如书刊装订中的胶黏剂、压敏胶纸及热熔胶纸等含胶量较大的废纸,从源头上控制住胶黏物。采用较为温和的生物酶脱墨处理,碎解采用中、低温,使原生胶黏物不易软化、变小。并选择较小筛缝(缝隙宽度0.15 mm) 的压力筛及除砂器来达到去除原生胶黏物的目的。

热分散处理利用高温、高浓纤维之间的强烈摩擦作用,使黏在废纸纤维上的热熔物在机械作用下与纤维分开,并分散成微小颗粒,均匀地分散在纤维中间,不对纸张生产造成危害,纸机抄造过程中的胶黏物障碍问题得到极大缓解,浆料质量得到提高。

参考观研天下发布《2018年中国环保型复印纸市场分析报告-行业运营态势与发展趋势预测》

次生胶黏物控制利用滑石粉具有亲油的性质,可吸附系统中憎水性的胶黏物,降低胶黏物粒子的表面能,使失去其特有的黏性,从而抑制胶黏物的黏附、聚结和沉积。因此在贮浆池加入一定量的超细滑石粉,用来包裹浆料中的胶黏物,达到钝化其黏性的目的,进而减少其在设备上的沉积。

系统处理由于胶黏物分散在纸浆悬浮液中并被固定在纤维表面,为防止其在循环用水系统中的积累,减少胶黏物在纸机网部和压榨部设备表面及浆池内壁的沉积,净化了纸机抄造系统。我们在抄造系统中添加胶黏物控制剂,来提高纸机运行效率和白水封闭循环使用程度以及纸张质量。

2、打浆控制

采用分开打浆的方式打浆。针叶木浆具有纤维长、强韧,打浆切断难的特征,采用重刀快打的方法。阔叶木浆、脱墨再生浆纤维短,打浆时必须尽量使之分丝帚化而减少切断,为产生良好的细纤维化,采用轻刀慢打方式。化机浆因其比较硬挺,若与阔叶浆等混合打浆,将首先受到打浆能量的作用,使纸页结构比较紧密,对松厚度及挺度降低非常明显,宜尽可能单独疏解。因此对化机浆一般应摒弃现有的打浆设备和工艺,使用大锥度疏解机对化机浆进行处理,避免纤维的帚化和切断,仅对浆料进行分散疏解,确保化机浆纤维均匀分布,没有纤维束。

3、抄纸及其控制

干燥部调整为提高干燥效率,改善成纸的平整性,将干燥部原使用的干毯更换为干网,在纸页湿度较大的 1 组烘缸和 3 组烘缸使用扁平丝干网,提高干网的支撑面积,避免形成网痕,其他部位使用平织圆丝干网,更换干网后纸张的平整性明显提高,不再因放置过久,或吸湿而形成风泡,产品质量大大提高。

压光机调整为保证成纸具有较高的厚度,将压光机压力尽量降低,为此需要将压光机辊子重新进行研磨,降低辊子中高,确保纸张横幅厚度的一致性。

静电处理在纸张静电的处理上,将纸机干燥部最后两个缸设置为冷缸,通入循环冷水,控制缸面出纸表面温度在 50℃以下,在压光机后安装静电消除器。在切纸车间、包装车间使用蒸汽进行加湿,使用除湿机进行除湿,稳定控制空间湿度在 45%~55% 之间,有效地解决了纸张带静电的问题。

原纸处置为了减少纸卷在车间暂存时的回潮问题,对下机的纸辊使用塑料薄膜进行包覆。为了减少纸面附着纸粉、纸毛,使用质量好、硬度高的切纸圆刀,在切纸机上安装吸风管,避免了纸粉、纸毛在纸面上的附着。

4、化学品控制

在环保型复印纸生产过程中,由于脱墨再生浆和化机浆的配抄使用,同时又面临白水系统长期封闭循环等情况。为满足纸张的质量要求,我们愈来愈多地在生产中添加造纸化学品。

荧光增白剂脱墨再生浆和化机浆的加入配抄,对环保型复印纸白度下降的影响较大。特别是在以前国内复印纸市场普遍追求高白度的情况下,只能用荧光增白剂来增白,甚至使用大量的荧光增白剂尚难达到白度要求,只好放弃环保型复印纸的生产。好在国标 GB/T 24999―2010《纸和纸板 亮度(白度) 最高限量》 已经实施,复印纸白度最高限量为 95%,改变复印纸市场盲目追求高白度的现象。为环保型复印纸生产和销售带来福音,生产中荧光增白剂可以少加,甚至不加,大大降低生产成本,增加利润。而据相关研究表明:阅读时纸张白度太高,眩光发生机会增加,易使眼睛疲劳,不利于健康阅读。环保型复印纸白度适中,在紫、蓝色染料调节下颜色柔和,特别适合阅读用纸。加入量:荧光增白剂 5.0~8.0 kgt1纸,紫、蓝色染料 0.20~0.30 kgt1纸。加入点选择在冲浆池。

碳酸钙填料碳酸钙作为造纸填料加入环保型复印纸的生产中,不仅能替代部分造纸纤维,降低生产成本,还可以提高纸张的平滑度,改善纸张印刷性能,使纸质手感细腻舒适、字迹清晰。但是加填过多的纸页,物理强度下降,施胶度降低,掉粉、掉毛现象增加。因此,填料加入量也不宜过多。加入量:沉淀碳酸钙 90~100 kgt1纸,研磨碳酸钙 90~110 kgt1纸。选择在高位箱加入。

AKD中性施胶剂中性抄造已成为抄纸发展的必然趋势,它的最大好处是可以用廉价碳酸钙作填料。环保型复印纸生产采用 AKD 中性施胶剂与阳离子淀粉和 PAM双元助留工艺,它既能提高细小纤维、填料的留着率,又能保证 AKD 的留着。加入量:阳离子淀粉 6.0~10.0 kgt1纸,AKD 10.0~12.0 kgt1纸,PAM 0.20~0.30 kgt1纸。加入点:阳离子淀粉在配浆池加入,AKD 由冲浆池加入,PAM 在旋翼筛后加入。5.4.4 氧化淀粉脱墨再生浆及化机浆配抄和高填料的使用,必然给纸张性能带来影响,可通过表面施胶来加以改善;同时,还可以提高纸张的表面强度和抗水性。可先将表面施胶机前的两个烘缸的温度提高到 90℃以上,控制出纸水分在 7.0%~8.0% 之间,使纸张具有良好的吸收性,同时选择使用黏度较低的氧化淀粉(4.5~8.5 m Pas),将上胶浓度提升到5.5%~6.0%,并改善胶料的流动性,使挂胶量增加,保障成纸性能。在氧化淀粉与表面施胶剂配制的表面施胶液中添加 2.0~3.0 kgt1纸的 AKD,可以在维持纸张施胶度的前提下,明显减少浆内施胶用量;同时还可以使纸张表面滑腻,减小纸页间的摩擦,纸张手感更好,避免复印时带纸。有利于生产成本控制。加入量:氧化淀粉 40.0~60.0kgt1纸,表面施胶剂 2.0~4.0 kgt1纸,AKD 2.0~3.0 kgt1纸。将其混合后加入到表面施胶机中。

消泡剂由于脱墨再生浆的使用,系统易出现泡沫,引起断纸或纸上有孔斑等纸病。而大量泡沫在白水中产生,就需加大污水排量并不断补充新鲜水,这将造成纤维流失、水的浪费及污染等问题。我们选择加入消泡剂来消泡。加入量:消泡剂 0.5~1.0 kgt1纸。在冲浆池用计量泵泵入。

杀菌剂添加的淀粉将随着白水回到生产的整个系统中。而淀粉是有机物,是细菌生长极好的营养品,极易使细菌在纸浆中大量繁殖,形成腐浆。腐浆的产生对纸张抄造带来极大危害,因此需加以防范。一般使用杀菌剂等方法对系统进行杀菌处理,来减轻腐浆的产生。同时,加强对抄造系统的清洗力度。加入量:杀菌剂 0.10~0.20 kgt1纸。在配浆池定时加入。

利用废纸配抄生产环保型复印纸,可使废纸得以充分利用,减少对森林砍伐,保护环境。同时,也使生产成本降低。环保型复印纸生产有广阔发展前景。

一、环保型复印纸质量标准

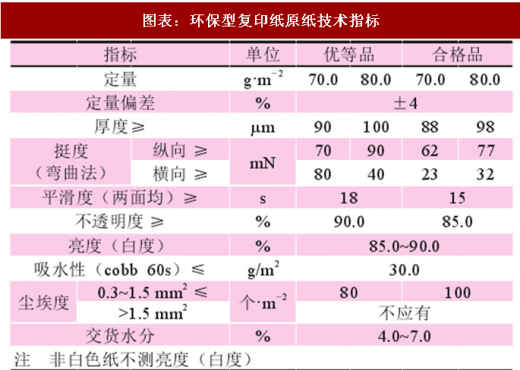

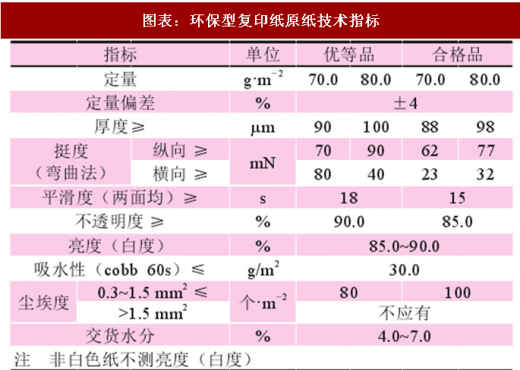

图表:环保型复印纸原纸技术指标

图表来源:公开资料整理

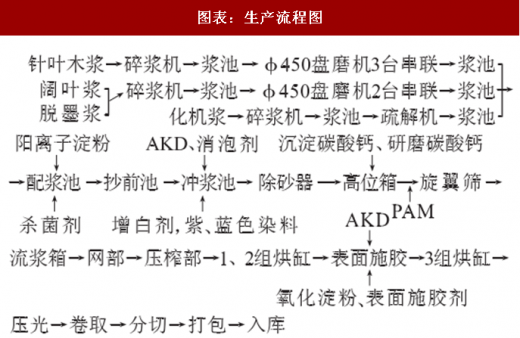

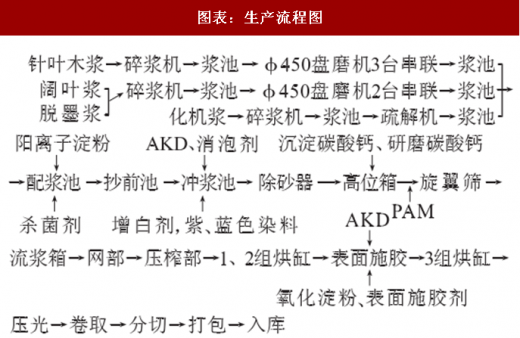

图表:生产流程图

图表来源:公开资料整理

图表:浆种质量指标要求

图表来源:公开资料整理

二、生产控制

1、 脱墨再生浆控制

1)脱墨再生浆白度、尘埃度控制

废纸分类管理分类挑选白度较高、较为洁净的办公废纸作为环保型复印纸生产用废纸,再进行脱墨再生浆生产。

脱墨方式选择选择生物酶脱墨替代传统的化学脱墨的脱墨方式,利用生物酶脱墨的油墨适应性广,油墨与纤维分离彻底的特点,来降低脱墨浆中的油墨、尘埃,从而使脱墨浆的白度提高、尘埃度降低。

浮选浓度调整调低进入五级封闭式浮选脱墨槽浆的浓度(浓度调为 1.0%~1.2%),增进浮选效果,最终获得含有较少残留油墨和较高白度的脱墨浆。

漂白时间延长适当延长高浓浆料在漂白塔的驻留时间,增强漂白效果,提高脱墨再生浆白度。

2)脱墨再生浆胶黏物含量控制

胶黏物是废纸处理过程中最复杂、最困难的问题。它存在于脱墨再生浆和白水系统之中,易沉积黏附于纸机的网、毛毯、压辊、吸水箱、烘缸等表面。造成网、毛毯孔眼堵塞,脱水能力下降而被迫进行停机清洗,也常使纸张产生透光点或透明点,造成纸机断纸,严重干扰生产的正常进行。应予以严加控制。

原生胶黏物控制加大废纸的人工拣选力度,尽量去除一些如书刊装订中的胶黏剂、压敏胶纸及热熔胶纸等含胶量较大的废纸,从源头上控制住胶黏物。采用较为温和的生物酶脱墨处理,碎解采用中、低温,使原生胶黏物不易软化、变小。并选择较小筛缝(缝隙宽度0.15 mm) 的压力筛及除砂器来达到去除原生胶黏物的目的。

热分散处理利用高温、高浓纤维之间的强烈摩擦作用,使黏在废纸纤维上的热熔物在机械作用下与纤维分开,并分散成微小颗粒,均匀地分散在纤维中间,不对纸张生产造成危害,纸机抄造过程中的胶黏物障碍问题得到极大缓解,浆料质量得到提高。

参考观研天下发布《2018年中国环保型复印纸市场分析报告-行业运营态势与发展趋势预测》

次生胶黏物控制利用滑石粉具有亲油的性质,可吸附系统中憎水性的胶黏物,降低胶黏物粒子的表面能,使失去其特有的黏性,从而抑制胶黏物的黏附、聚结和沉积。因此在贮浆池加入一定量的超细滑石粉,用来包裹浆料中的胶黏物,达到钝化其黏性的目的,进而减少其在设备上的沉积。

系统处理由于胶黏物分散在纸浆悬浮液中并被固定在纤维表面,为防止其在循环用水系统中的积累,减少胶黏物在纸机网部和压榨部设备表面及浆池内壁的沉积,净化了纸机抄造系统。我们在抄造系统中添加胶黏物控制剂,来提高纸机运行效率和白水封闭循环使用程度以及纸张质量。

2、打浆控制

采用分开打浆的方式打浆。针叶木浆具有纤维长、强韧,打浆切断难的特征,采用重刀快打的方法。阔叶木浆、脱墨再生浆纤维短,打浆时必须尽量使之分丝帚化而减少切断,为产生良好的细纤维化,采用轻刀慢打方式。化机浆因其比较硬挺,若与阔叶浆等混合打浆,将首先受到打浆能量的作用,使纸页结构比较紧密,对松厚度及挺度降低非常明显,宜尽可能单独疏解。因此对化机浆一般应摒弃现有的打浆设备和工艺,使用大锥度疏解机对化机浆进行处理,避免纤维的帚化和切断,仅对浆料进行分散疏解,确保化机浆纤维均匀分布,没有纤维束。

3、抄纸及其控制

干燥部调整为提高干燥效率,改善成纸的平整性,将干燥部原使用的干毯更换为干网,在纸页湿度较大的 1 组烘缸和 3 组烘缸使用扁平丝干网,提高干网的支撑面积,避免形成网痕,其他部位使用平织圆丝干网,更换干网后纸张的平整性明显提高,不再因放置过久,或吸湿而形成风泡,产品质量大大提高。

压光机调整为保证成纸具有较高的厚度,将压光机压力尽量降低,为此需要将压光机辊子重新进行研磨,降低辊子中高,确保纸张横幅厚度的一致性。

静电处理在纸张静电的处理上,将纸机干燥部最后两个缸设置为冷缸,通入循环冷水,控制缸面出纸表面温度在 50℃以下,在压光机后安装静电消除器。在切纸车间、包装车间使用蒸汽进行加湿,使用除湿机进行除湿,稳定控制空间湿度在 45%~55% 之间,有效地解决了纸张带静电的问题。

原纸处置为了减少纸卷在车间暂存时的回潮问题,对下机的纸辊使用塑料薄膜进行包覆。为了减少纸面附着纸粉、纸毛,使用质量好、硬度高的切纸圆刀,在切纸机上安装吸风管,避免了纸粉、纸毛在纸面上的附着。

4、化学品控制

在环保型复印纸生产过程中,由于脱墨再生浆和化机浆的配抄使用,同时又面临白水系统长期封闭循环等情况。为满足纸张的质量要求,我们愈来愈多地在生产中添加造纸化学品。

荧光增白剂脱墨再生浆和化机浆的加入配抄,对环保型复印纸白度下降的影响较大。特别是在以前国内复印纸市场普遍追求高白度的情况下,只能用荧光增白剂来增白,甚至使用大量的荧光增白剂尚难达到白度要求,只好放弃环保型复印纸的生产。好在国标 GB/T 24999―2010《纸和纸板 亮度(白度) 最高限量》 已经实施,复印纸白度最高限量为 95%,改变复印纸市场盲目追求高白度的现象。为环保型复印纸生产和销售带来福音,生产中荧光增白剂可以少加,甚至不加,大大降低生产成本,增加利润。而据相关研究表明:阅读时纸张白度太高,眩光发生机会增加,易使眼睛疲劳,不利于健康阅读。环保型复印纸白度适中,在紫、蓝色染料调节下颜色柔和,特别适合阅读用纸。加入量:荧光增白剂 5.0~8.0 kgt1纸,紫、蓝色染料 0.20~0.30 kgt1纸。加入点选择在冲浆池。

碳酸钙填料碳酸钙作为造纸填料加入环保型复印纸的生产中,不仅能替代部分造纸纤维,降低生产成本,还可以提高纸张的平滑度,改善纸张印刷性能,使纸质手感细腻舒适、字迹清晰。但是加填过多的纸页,物理强度下降,施胶度降低,掉粉、掉毛现象增加。因此,填料加入量也不宜过多。加入量:沉淀碳酸钙 90~100 kgt1纸,研磨碳酸钙 90~110 kgt1纸。选择在高位箱加入。

AKD中性施胶剂中性抄造已成为抄纸发展的必然趋势,它的最大好处是可以用廉价碳酸钙作填料。环保型复印纸生产采用 AKD 中性施胶剂与阳离子淀粉和 PAM双元助留工艺,它既能提高细小纤维、填料的留着率,又能保证 AKD 的留着。加入量:阳离子淀粉 6.0~10.0 kgt1纸,AKD 10.0~12.0 kgt1纸,PAM 0.20~0.30 kgt1纸。加入点:阳离子淀粉在配浆池加入,AKD 由冲浆池加入,PAM 在旋翼筛后加入。5.4.4 氧化淀粉脱墨再生浆及化机浆配抄和高填料的使用,必然给纸张性能带来影响,可通过表面施胶来加以改善;同时,还可以提高纸张的表面强度和抗水性。可先将表面施胶机前的两个烘缸的温度提高到 90℃以上,控制出纸水分在 7.0%~8.0% 之间,使纸张具有良好的吸收性,同时选择使用黏度较低的氧化淀粉(4.5~8.5 m Pas),将上胶浓度提升到5.5%~6.0%,并改善胶料的流动性,使挂胶量增加,保障成纸性能。在氧化淀粉与表面施胶剂配制的表面施胶液中添加 2.0~3.0 kgt1纸的 AKD,可以在维持纸张施胶度的前提下,明显减少浆内施胶用量;同时还可以使纸张表面滑腻,减小纸页间的摩擦,纸张手感更好,避免复印时带纸。有利于生产成本控制。加入量:氧化淀粉 40.0~60.0kgt1纸,表面施胶剂 2.0~4.0 kgt1纸,AKD 2.0~3.0 kgt1纸。将其混合后加入到表面施胶机中。

消泡剂由于脱墨再生浆的使用,系统易出现泡沫,引起断纸或纸上有孔斑等纸病。而大量泡沫在白水中产生,就需加大污水排量并不断补充新鲜水,这将造成纤维流失、水的浪费及污染等问题。我们选择加入消泡剂来消泡。加入量:消泡剂 0.5~1.0 kgt1纸。在冲浆池用计量泵泵入。

杀菌剂添加的淀粉将随着白水回到生产的整个系统中。而淀粉是有机物,是细菌生长极好的营养品,极易使细菌在纸浆中大量繁殖,形成腐浆。腐浆的产生对纸张抄造带来极大危害,因此需加以防范。一般使用杀菌剂等方法对系统进行杀菌处理,来减轻腐浆的产生。同时,加强对抄造系统的清洗力度。加入量:杀菌剂 0.10~0.20 kgt1纸。在配浆池定时加入。

利用废纸配抄生产环保型复印纸,可使废纸得以充分利用,减少对森林砍伐,保护环境。同时,也使生产成本降低。环保型复印纸生产有广阔发展前景。

资料来源:公开资料,观研天下整理,转载请注明出处(ZQ)

更多好文每日分享,欢迎关注公众号

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。