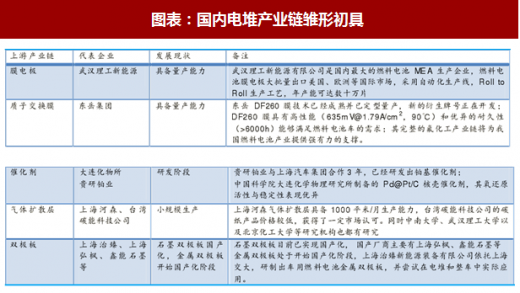

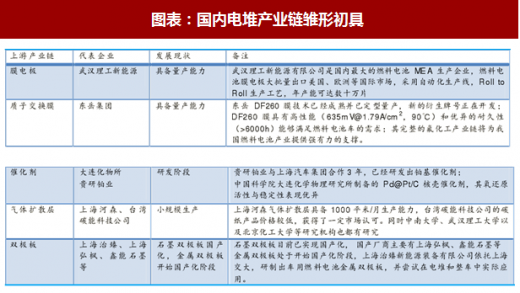

一、国内电堆产业链雏形初具

国内燃料电池电堆产业链初成雏形,上游厂商齐全,膜电极、质子交换膜和双极板具备国产化能力,气体扩散层有小批量供应,催化剂具备研发能力。

二、国内膜电极具备产业化能力,有序化膜电极是工艺发展趋势

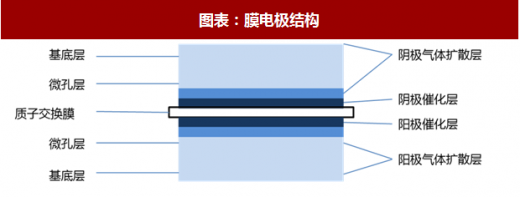

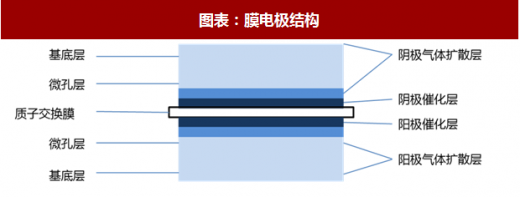

膜电极(membrane electrode assembly,MEA)是质子交换膜燃料电池发生电化学反应的场所,是传递电子和质子的介质,为反应气体、尾气和液态水的进出提供通道,膜电极是质子交换膜燃料电池的心脏。膜电极通常由 5 部分组成,即中间的质子交换膜、两侧的阳极催化层和阴极催化层,最外侧的阳极气体扩散层和阴极气体扩散层。

当前膜电极在性能和产能方面可以初步满足商业化需求。现阶段性能初步满足产业使用,2015 年 MEA,在工况条件下寿命达到 2500 小时,性能方面也达到 810mW/cm2。膜电极厂商具备万平米级产能,目前做膜电极的厂商分为两类,一种是具备膜电极产业化能力,能够自给自足的燃料电池厂商,以丰田和 Ballard 为代表。另外一种是专业的膜电极供应商,包括 Gore、JM、3M、Toray(Greenerity)和国内的武汉理工新能源等,都已经具备了不同程度的自动化生产线,年产能在数千平米到万平米级。

参考观研天下发布《2018年中国燃料电池行业分析报告-市场深度分析与投资前景预测》

国内武汉理工新能源生产的是燃料电池的核心零部件膜电极,年产量达到 12 万片,建成自动生产线产能 5000 平米/年。武汉理工新能源膜电极产品功率密度,最高可达 1W/cm2;Pt 用量低至 0.3mg Pt/ cm2 。

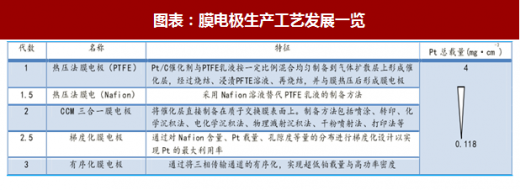

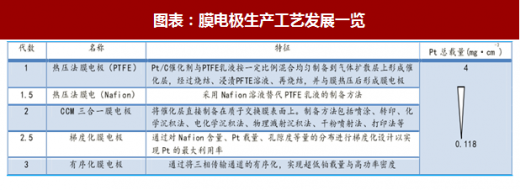

MEA 生产工艺瞄准低铂和高功率密度,有序化膜电极工艺是未来发展趋势。膜电极技术经历了三代发展,大体上可以分为热压法、CCM(catalyst coating membrane)法和有序化膜电极三种类型。目前大部分厂商选择第二代 CCM 三合一膜电极技术,有序化膜电极是当下工艺发展趋势。有序化膜电极能兼顾超薄电极和结构控制,拥有巨大的单位体积的反应活性面积及孔隙结构相互贯通的新奇特性,可以达到高效三相传输、高 Pt 利用率、高耐久性,使其成为了 PEMFC 领域的研究热点,也是下一代膜电极制备技术的主攻方向。

国内燃料电池电堆产业链初成雏形,上游厂商齐全,膜电极、质子交换膜和双极板具备国产化能力,气体扩散层有小批量供应,催化剂具备研发能力。

图表:国内电堆产业链雏形初具

图表来源:公开资料整理

二、国内膜电极具备产业化能力,有序化膜电极是工艺发展趋势

膜电极(membrane electrode assembly,MEA)是质子交换膜燃料电池发生电化学反应的场所,是传递电子和质子的介质,为反应气体、尾气和液态水的进出提供通道,膜电极是质子交换膜燃料电池的心脏。膜电极通常由 5 部分组成,即中间的质子交换膜、两侧的阳极催化层和阴极催化层,最外侧的阳极气体扩散层和阴极气体扩散层。

图表:膜电极结构

图表来源:公开资料整理

当前膜电极在性能和产能方面可以初步满足商业化需求。现阶段性能初步满足产业使用,2015 年 MEA,在工况条件下寿命达到 2500 小时,性能方面也达到 810mW/cm2。膜电极厂商具备万平米级产能,目前做膜电极的厂商分为两类,一种是具备膜电极产业化能力,能够自给自足的燃料电池厂商,以丰田和 Ballard 为代表。另外一种是专业的膜电极供应商,包括 Gore、JM、3M、Toray(Greenerity)和国内的武汉理工新能源等,都已经具备了不同程度的自动化生产线,年产能在数千平米到万平米级。

参考观研天下发布《2018年中国燃料电池行业分析报告-市场深度分析与投资前景预测》

图表:膜电极2015性能现状与DOE目标

图表来源:公开资料整理

国内武汉理工新能源生产的是燃料电池的核心零部件膜电极,年产量达到 12 万片,建成自动生产线产能 5000 平米/年。武汉理工新能源膜电极产品功率密度,最高可达 1W/cm2;Pt 用量低至 0.3mg Pt/ cm2 。

图表:武汉理工新能源MEA产品规格

图表来源:公开资料整理

MEA 生产工艺瞄准低铂和高功率密度,有序化膜电极工艺是未来发展趋势。膜电极技术经历了三代发展,大体上可以分为热压法、CCM(catalyst coating membrane)法和有序化膜电极三种类型。目前大部分厂商选择第二代 CCM 三合一膜电极技术,有序化膜电极是当下工艺发展趋势。有序化膜电极能兼顾超薄电极和结构控制,拥有巨大的单位体积的反应活性面积及孔隙结构相互贯通的新奇特性,可以达到高效三相传输、高 Pt 利用率、高耐久性,使其成为了 PEMFC 领域的研究热点,也是下一代膜电极制备技术的主攻方向。

图表:膜电极生产工艺发展一览

图表来源:公开资料整理

资料来源:公开资料,观研天下整理,转载请注明出处(ZQ)

更多好文每日分享,欢迎关注公众号

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。