(1)色母粒的定义

色母粒是以合成树脂为载体,添加高比例的颜料和分散剂等助剂,通过物理掺混、熔融混合、分散、挤出、切粒等工艺制得的一种新型高分子复合着色材料。颜料是色母粒的基本组成部分,含量一般在20%-80%之间。白色母粒通常采用钛白粉为颜料,黑色母粒采用炭黑为颜料,彩色母粒采用酞菁绿、酞菁蓝、氧化铁红等为颜料。载体树脂是色母粒的基体,经熔融剪切等工艺,使颜料均匀分布于其中。为保证载体与被着色塑料的相容性,通常选择与被着色塑料同类树脂作为载体,有利于颜料更好的分散。分散剂可促使颜料均匀分散于树脂并且不再凝聚。分散剂的熔点比树脂低,与树脂有良好的相容性,和颜料有较好的亲和力。目前最常用的分散剂有聚乙烯低分子蜡、硬脂酸盐等。按制品的用途和性能要求,色母粒制备过程中可加入一定的助剂,如抗静电、阻燃、透气、增亮、爽滑、耐候、耐高压、耐化学腐蚀性、防老化、抗菌、抗氧化等品种,从而赋予塑料、化纤制品特殊功能。

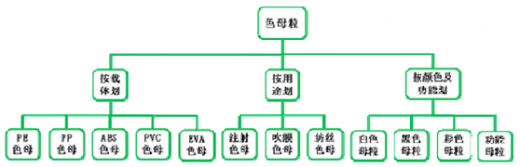

(2)色母粒的分类

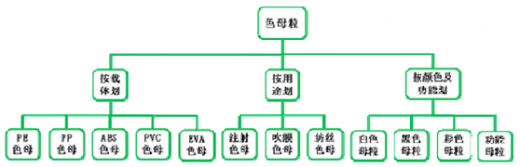

色母粒按使用范围可分为通用色母和专用色母。通用色母是指以某种树脂(通常为低熔点的PE)作为载体,可以应用于多种树脂着色的色母粒,其载体树脂与多种树脂都具有良好的相容性。专用色母一般选择与塑料制品相同的树脂作为载体,如PP色母、ABS色母分别选用PP、ABS作为载体。色母粒按载体可分为PE色母、PP色母、ABS色母、PVC色母、EVA色母等;按用途可分为注射色母、吹膜色母、纺丝色母等;按颜色及功能可分为白色母粒、黑色母粒、彩色母粒及功能母粒等。

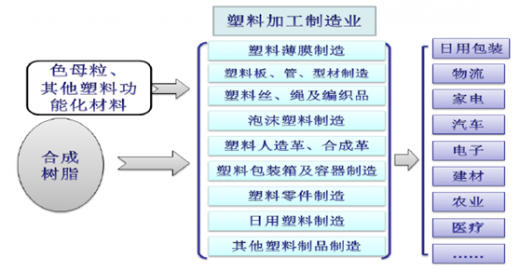

(3)色母粒在塑料工业中的地位

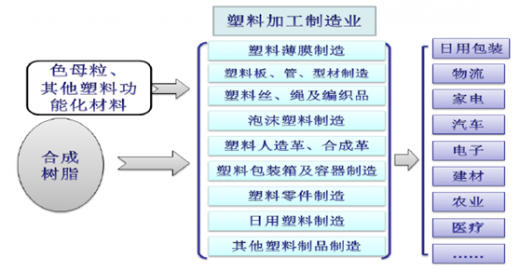

塑料着色是属于合成树脂下游、塑料制品上游的中间环节,在塑料工业中具有重要地位。色母粒着色作为一种主流的塑料着色方法,在塑料工业中的地位如下图所示:

色母粒在塑料工业中的重要地位表现在三个方面:

①着色性能优势突出

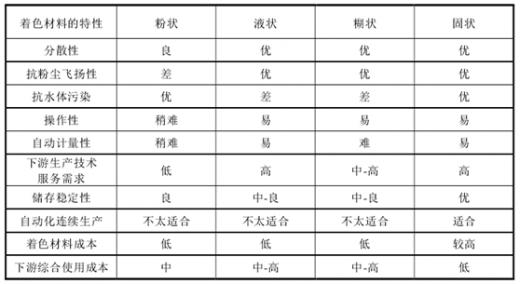

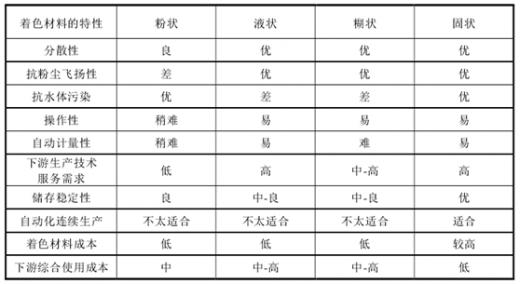

着色材料以产品的形态分主要有粉状、液状、糊状和固状四大类,四种形态的优、缺点比较如下:

色母粒作为固状着色材料的代表,较其他着色材料具有以下优点:

A、颜料分散均匀,着色效果好

由于色母粒生产过程中必须对颜料进行细化处理,颜料颗粒粒径能够保证在1-20m之间。因此,使用色母粒加工,颜料在塑料制品中分散均匀,着色效果优越,制得的塑料制品颜色鲜亮,特别对一些强度、外观要求高的薄膜、单丝、纤维等尤为适宜。

B、简化下游生产工序,降低其综合使用成本

下游塑料制品企业采用色母粒着色只需根据色母粒生产厂商的技术要求,用简单的转筒式混合器混合本色树脂和色母粒,再经过熔融混合,就可以得到所需要色泽及满足各项技术要求的制品。下游塑料企业在制备过程中容易更换颜色、清洗料筒,便于实现着色连续化、自动化等,降低了其综合使用成本。

C、有利于保持颜料的化学稳定性

参考观研天下发布《2017-2022年中国合成树脂行业发展格局现状及发展定位分析报告》

由于在贮存和使用过程中颜料直接接触空气,颜料会发生吸水、氧化等现象,而制备成色母粒后,树脂载体能将颜料和空气、水分隔离,防止颜料发生降解、氧化等化学变化,能够长期保持着色力,避免出现色差。

D、保证制品颜色的稳定

色母粒的形态和大小、密度等,均按照客户要求定制,在混合时不会粘附于容器上。另外,客户在投料过程中能够精确地计量色母粒加入量,防止由于计量误差而造成的色差。

②作为中间产品,对下游制品的品质十分关键

色母粒在塑料制品中的添加比例一般为2%-20%,虽然在下游企业生产环节中的成本占比较低,但是对塑料制品的美观和品质具有重要影响。塑料制品一般为规模化、连续式生产,如果使用的色母粒色差、分散性、耐迁移性等技术指标不达标,往往会导致整批制品品质等级下降甚至报废,因此下游客户非常注重色母粒的品质等级和质量稳定性。色母粒是塑料行业专业化分工的产物。同时色母粒技术的发展和深化,又推动了塑料制品行业的技术进步和产业升级。如塑料降解是公认的技术难题,其产业化进程较为缓慢,原因是不仅树脂本身难以降解,而且其中的各种添加材料也难以做到可完全降解。

③避免粉尘、污水等环境污染,促进下游清洁生产

使用色母粒能够从总体上减少对颜料的浪费,减少粉尘、污水等污染物的排放,保护员工健康,符合国家产业政策导向和绿色环保的行业趋势。传统粉状着色材料对环境的污染表现在三个方面:第一,粉状着色材料在树脂中的分散性比色母粒差,导致其在同等的着色要求下,添加量更多;第二,下游塑料生产企业在添加和混合粉状着色材料时容易造成粉尘飞扬,对生产人员可能造成健康损害;第三,在使用粉状着色材料时,需要经常对工作环境进行清洗,造成颜料废水大量排放。而液体着色材料添加和混合时容易溅溢,清洗时可能外流,容易造成水资源污染。色母粒分散性好,与被着色树脂按照一定的配比投料,减少了颜料浪费;色母粒将颜料“锁”在载体树脂中,添加和混合过程中无颜料粉尘;使用色母粒着色的下游制品企业生产环境洁净,料筒清洗简便,废水排放大为减少,适应了下游塑料生产企业清洁生产的趋势和要求。在现代化规范管理的塑料制品车间中,色母粒已经基本取代了粉状着色剂。

色母粒是以合成树脂为载体,添加高比例的颜料和分散剂等助剂,通过物理掺混、熔融混合、分散、挤出、切粒等工艺制得的一种新型高分子复合着色材料。颜料是色母粒的基本组成部分,含量一般在20%-80%之间。白色母粒通常采用钛白粉为颜料,黑色母粒采用炭黑为颜料,彩色母粒采用酞菁绿、酞菁蓝、氧化铁红等为颜料。载体树脂是色母粒的基体,经熔融剪切等工艺,使颜料均匀分布于其中。为保证载体与被着色塑料的相容性,通常选择与被着色塑料同类树脂作为载体,有利于颜料更好的分散。分散剂可促使颜料均匀分散于树脂并且不再凝聚。分散剂的熔点比树脂低,与树脂有良好的相容性,和颜料有较好的亲和力。目前最常用的分散剂有聚乙烯低分子蜡、硬脂酸盐等。按制品的用途和性能要求,色母粒制备过程中可加入一定的助剂,如抗静电、阻燃、透气、增亮、爽滑、耐候、耐高压、耐化学腐蚀性、防老化、抗菌、抗氧化等品种,从而赋予塑料、化纤制品特殊功能。

(2)色母粒的分类

色母粒按使用范围可分为通用色母和专用色母。通用色母是指以某种树脂(通常为低熔点的PE)作为载体,可以应用于多种树脂着色的色母粒,其载体树脂与多种树脂都具有良好的相容性。专用色母一般选择与塑料制品相同的树脂作为载体,如PP色母、ABS色母分别选用PP、ABS作为载体。色母粒按载体可分为PE色母、PP色母、ABS色母、PVC色母、EVA色母等;按用途可分为注射色母、吹膜色母、纺丝色母等;按颜色及功能可分为白色母粒、黑色母粒、彩色母粒及功能母粒等。

(3)色母粒在塑料工业中的地位

塑料着色是属于合成树脂下游、塑料制品上游的中间环节,在塑料工业中具有重要地位。色母粒着色作为一种主流的塑料着色方法,在塑料工业中的地位如下图所示:

色母粒在塑料工业中的重要地位表现在三个方面:

①着色性能优势突出

着色材料以产品的形态分主要有粉状、液状、糊状和固状四大类,四种形态的优、缺点比较如下:

色母粒作为固状着色材料的代表,较其他着色材料具有以下优点:

A、颜料分散均匀,着色效果好

由于色母粒生产过程中必须对颜料进行细化处理,颜料颗粒粒径能够保证在1-20m之间。因此,使用色母粒加工,颜料在塑料制品中分散均匀,着色效果优越,制得的塑料制品颜色鲜亮,特别对一些强度、外观要求高的薄膜、单丝、纤维等尤为适宜。

B、简化下游生产工序,降低其综合使用成本

下游塑料制品企业采用色母粒着色只需根据色母粒生产厂商的技术要求,用简单的转筒式混合器混合本色树脂和色母粒,再经过熔融混合,就可以得到所需要色泽及满足各项技术要求的制品。下游塑料企业在制备过程中容易更换颜色、清洗料筒,便于实现着色连续化、自动化等,降低了其综合使用成本。

C、有利于保持颜料的化学稳定性

参考观研天下发布《2017-2022年中国合成树脂行业发展格局现状及发展定位分析报告》

由于在贮存和使用过程中颜料直接接触空气,颜料会发生吸水、氧化等现象,而制备成色母粒后,树脂载体能将颜料和空气、水分隔离,防止颜料发生降解、氧化等化学变化,能够长期保持着色力,避免出现色差。

D、保证制品颜色的稳定

色母粒的形态和大小、密度等,均按照客户要求定制,在混合时不会粘附于容器上。另外,客户在投料过程中能够精确地计量色母粒加入量,防止由于计量误差而造成的色差。

②作为中间产品,对下游制品的品质十分关键

色母粒在塑料制品中的添加比例一般为2%-20%,虽然在下游企业生产环节中的成本占比较低,但是对塑料制品的美观和品质具有重要影响。塑料制品一般为规模化、连续式生产,如果使用的色母粒色差、分散性、耐迁移性等技术指标不达标,往往会导致整批制品品质等级下降甚至报废,因此下游客户非常注重色母粒的品质等级和质量稳定性。色母粒是塑料行业专业化分工的产物。同时色母粒技术的发展和深化,又推动了塑料制品行业的技术进步和产业升级。如塑料降解是公认的技术难题,其产业化进程较为缓慢,原因是不仅树脂本身难以降解,而且其中的各种添加材料也难以做到可完全降解。

③避免粉尘、污水等环境污染,促进下游清洁生产

使用色母粒能够从总体上减少对颜料的浪费,减少粉尘、污水等污染物的排放,保护员工健康,符合国家产业政策导向和绿色环保的行业趋势。传统粉状着色材料对环境的污染表现在三个方面:第一,粉状着色材料在树脂中的分散性比色母粒差,导致其在同等的着色要求下,添加量更多;第二,下游塑料生产企业在添加和混合粉状着色材料时容易造成粉尘飞扬,对生产人员可能造成健康损害;第三,在使用粉状着色材料时,需要经常对工作环境进行清洗,造成颜料废水大量排放。而液体着色材料添加和混合时容易溅溢,清洗时可能外流,容易造成水资源污染。色母粒分散性好,与被着色树脂按照一定的配比投料,减少了颜料浪费;色母粒将颜料“锁”在载体树脂中,添加和混合过程中无颜料粉尘;使用色母粒着色的下游制品企业生产环境洁净,料筒清洗简便,废水排放大为减少,适应了下游塑料生产企业清洁生产的趋势和要求。在现代化规范管理的塑料制品车间中,色母粒已经基本取代了粉状着色剂。

资料来源:观研天下整理,转载请注明出处(YS)。

更多好文每日分享,欢迎关注公众号

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。