双向拉伸聚丙烯薄膜,简称BOPP薄膜,常用的主要有普通型双向拉伸聚丙烯薄膜、热封型双向拉伸聚丙烯薄膜、香烟包装膜、双向拉伸聚丙烯珠光膜、双向拉伸聚丙烯金属化膜、消光膜、覆书膜、激光模压膜、防伪膜及纸球膜等。BOPP薄膜具有质轻、无毒、无臭、防潮、力学性能及尺寸稳定性好、透明性优异、表面处理后印刷性能优良等优点,广泛应用于食品、糖果、香烟、茶叶、果汁、牛奶、纺织品等的包装,有“包装皇后”的美称。BOPP薄膜还可与聚丙烯流延膜(CPP膜)、聚乙烯薄膜(PE膜)和聚乙烯醇薄膜(PVA膜)等进行多层复合,提高阻气、阻湿、耐油和耐撕裂等性能,是近年来发展很快的一种包装材料。

一、全球BOPP薄膜发展概况

(一)生产情况

BOPP薄膜生产技术于1958年双向拉伸聚丙烯薄膜,简称BOPP薄膜,有“包装皇后”的美称,是近年来发展很快的一种包装材料。2013年世界BOPP薄膜产能达到850万吨/年,需求达到675万吨。受亚洲食品包装市场推动,特别是中国、印度和印度尼西亚三国的强劲需求,未来BOPP薄膜市场将快速增长。截至2014年底,我国BOPP总产能已经达到520万吨/年,远超出下游需求量。在行业长期低迷,膜厂长期亏损的情况下,停产的BOPP设备越来越多。另一方面,国内新增产能步伐不减,供求失衡压力越来越大,后期BOPP薄膜行业将加快优胜劣汰的步伐。

由意大利蒙物卡蒂公司首创,1962年实现工业化,在欧美及日本垄断生产,此后BOPP薄膜发展迅速,截至2013年末全世界的生产企业超过200家,近500条生产线。2013年世界BOPP薄膜产能达到850万吨/年,产量675万吨。2008~2013年世界BOPP薄膜产能、产量的年均增长率分别为5.4%和5.8%。增长主要受亚太市场的驱动,尤其是中国经济继续增长以及印度食品包装加工业的发展,未来BOPP薄膜市场可能将经历更高的增长率。中亚和东亚地区包括韩国、日本和中国,是世界最大的BOPP薄膜生产者和消费者,占全球需求和产能的50%。

国际BOPP膜生产规模较大的公司有美国Mobil、英国ICI、德国WOLFF和意大利Montedison、日本的东洋纺、法国DMT公司、日本信越薄膜公司、韩国大林产业株式会社等。生产方法主要有管膜法和平膜法两大类,管膜法属双向一步拉伸法,具有设备简单、投资少、占地小、无边料损失、操作简单等优点,但由于存在生产效率低、产品厚度公差大等缺点,80年代后几乎没有发展,目前仅用于生产BOPP热收缩膜等非凡品种。平膜法生产的BOPP薄膜由于拉伸比大(可达8-10),所以强度比管膜法高,薄膜厚度的均匀性也较好。目前绝大部分生产商采用平膜法,设备的厂家主要有日本的三菱重工、日立制钢所、东芝机械、日立造船产业、德国布鲁克纳(Brueckner)、Lenzing、美国的Marshall&Williams、英国的Paiglish、法国的DMT、Cellier等公司。近年来,全球20强已经从传统的欧美公司向全球化发展,其中还包括一些日本企业。

(二)消费情况

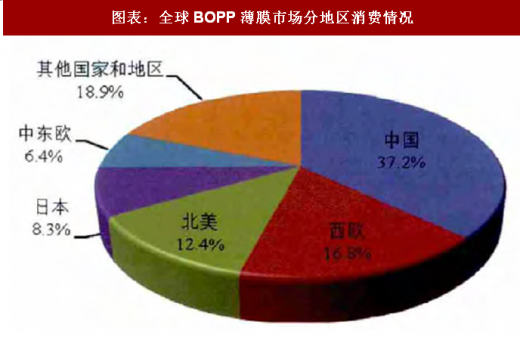

2013年全球BOPP薄膜需求达到675万吨,2008~2013年需求年均增长率为5.8%。其中,中国、印度、中东、东欧的年均增长率为8%~9%,相对成熟的地区和国家如美国、西欧、日本年均增长率为4%~6%。受亚洲食品包装市场推动,特别是中国、印度和印度尼西亚三国的强劲需求,全球BOPP薄膜需求量稳步上升。预计未来几年,全球BOPP薄膜市场需求量将以年6%~7%的幅度增长。

图表:全球BOPP薄膜市场分地区消费情况

图表来源:公开资料整理

图表:全球BOPP薄膜消费结构

图表来源:公开资料整理

二、我国BOPP薄膜发展概况

(一)发展现状

1.生产情况

我国BOPP薄膜起步于70年初,由北京化工研究院、沈阳化工研究院等单位开始摸索自行设计试制双向拉伸的工艺和设备,并陆续建成投产了一些规模较小、设备简单的生产线,于1975年正式生产了BOPP薄膜。为了适应更多行业的广泛需求,我国从1982年开始引进欧日美发达国家的部分或全套规模较大、自动化程度较高的生产线。

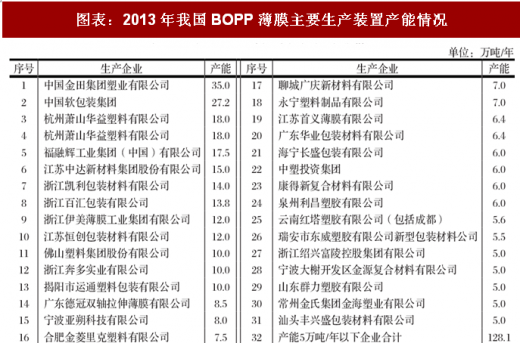

BOPP薄膜作为最重要的塑料软包装材料之一,近年来在中国得以飞速发展。我国BOPP产业从总量到品种,都取得了令人惊叹的成绩。国内BOPP薄膜生产线主要是引进德国布鲁克纳(约占50%)和日本三菱重工公司(约占35%)。中国已成为全球最主要的BOPP薄膜生产地,生产主要集中在沿海开放省市,其中,广东、江苏、上海、浙江的BOPP生产企业最多。截至2013年底,中国BOPP薄膜生产企业90多家,总产能451.5万吨/年,产量265.7万吨,呈供过于求状态。近五年来,随着一批实力较强的企业扩能,产能在5万吨/年及以上的企业有31家,详见表。

图表:2013年我国BOPP薄膜主要生产装置产能情况

图表来源:公开资料整理

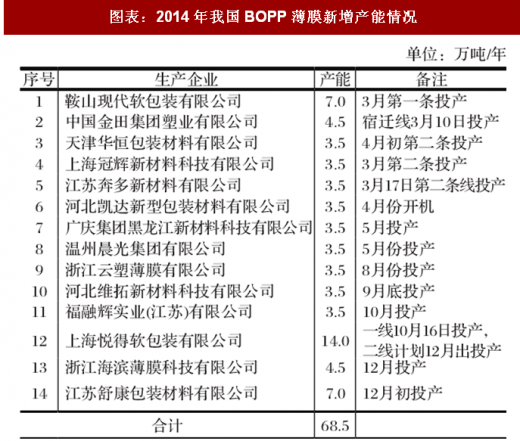

2014年BOPP薄膜行业继续进行优胜劣汰的竞争,在行业长期低迷,膜厂长期亏损的情况下,停产的BOPP设备越来越多。但是另一方面,国内新增产能步伐不减,国内BOPP供求失衡压力越来越大。

图表:2014年我国BOPP薄膜新增产能情况

图表来源:公开资料整理

2014年新增产能达到68.5万吨/年,截至2014年底我国BOPP总产能已经达到520万吨/年,远远超出下游需求量。严重供求失衡的情况下,后期BOPP薄膜行业将加快优胜劣汰的步伐。

从地域分布来看,2014年新增产能区域分布非常集中,主要分布在华东及环渤海圈。华东主要集中在江浙沪三地,总共新上10条生产线,合计产能47.5万吨/年。环渤海圈新增产能仅次于华东地区,今年新增4生产线,合计产能18万吨/年。除此之外,东北地区黑龙江穆棱新增一条3.5万吨/年生产线。

从扩产方式来看,新增产能主要有三种扩产方式,一种是原有企业扩张,另一种是新进入企业扩张,还有一种是上下游产业链的完善。在这三种扩产方式中,浙江晨光及浙江云塑都是新进入企业,并且都是属于上游产业链的完善;浙江海滨、邯郸维拓与河北凯达属于新进入企业,剩余生产线都属于原有企业(包含集团公司的分公司)的扩张。

2、消费情况

2013年我国BOPP薄膜表观消费量为251.0万吨,2008~2013年表观消费量的年均增长率为6.5%。从消费领域来看,2013年我国BOPP薄膜用于印刷/复合膜,占37%,食品包装行业占26%,封箱胶粘带占12%,烟膜占11%,其他电容膜、医药包装膜、服装包装膜等占14%。随着我国消费水平的不断提高和后加工的彩印复合、复膜、镀铝、涂布等行业的迅猛发展,对BOPP膜的需求存在极大的市场潜力。预计到2018年,我国BOPP薄膜需求量将达到325万吨,2013~2018年需求量年均增长率为5.3%。

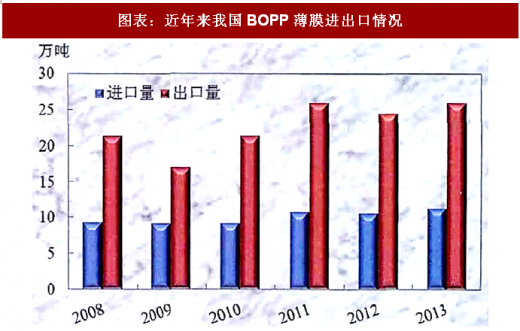

3、进出口情况

据国家海关总署有关数据显示,2013年我国BOPP薄膜进口量为11.2万吨,出口量为25.9万吨。2014年1~11月,进口量8.5万吨,同比降低16.7%,出口量24.0万吨,与2013年同期持平。

图表:近年来我国BOPP薄膜进出口情况

图表来源:公开资料整理

我国BOPP薄膜是出口导向型产品,近几年保持稳定的出口形势,但每年都有10万吨左右的进口BOPP薄膜。近几年BOPP市场产能扩张迅猛,市场严重饱和,尤其是低端同质化较为严重。在膜厂大肆扩张普通膜的同时,BOPP高端膜却依然处于供不应求状态,许多高端功能膜需要进口,这也显示出国内BOPP产品结构的不合理。

我国BOPP薄膜主要出口国为东亚、东南亚国家和地区。分析其原因主要是日韩的电子产品、显示器系列会加强电容膜的需求。贫穷国家或者欠发达国家随着生活水平的提高,对包装膜的需求也会与日俱增。未来薄膜产品仍有很强的出口潜力,尤其是节能环保领域的功能性薄膜。

(二)发展趋势

BOPP薄膜用途广泛、市场适应面广,在复合软包装、香烟包装、电工(电容器)、粘胶带、镀铝及激光模压等方面拥有较固定的市场,在这些方面的需求每年都有10%左右的增长。同时由于国内市场的激烈竞争和新产品开发力度的加大,在高档薄膜和出口市场方面的速度也显著加快。不得不注意的问题是替代产品的竞争,尤其从2014年来看,BOPET(双向拉伸聚酯薄膜)价格长期降到BOPP薄膜以下,对BOPP市场产生较大冲击。

BOPP市场供大于求的矛盾日益激化,膜厂利润逐日缩减,根据近几年BOPP行业现状,主要有以下发展趋势:

参考观研天下发布《2018年中国BOPP薄膜行业分析报告-市场深度调研与发展趋势研究》

1、产业向中西部转移,平衡国内市场

我国BOPP产业群体80%以上集中在东部沿海地区,江苏、浙江、广东以及环渤海经济区产量都已经饱和,再上线就会引起恶性竞争。而广大的中西部地区却需要东膜西运才能满足需求。

就目前而言,四川、陕西和新疆有条件兴起更大的包装企业,独山子、兰州石化可确保西北地区原材料供应,中游西南地区可保障当地供应。成都、重庆、西安有望成为西部交易中心。国内领头企业金田塑业在重庆的生产线已经顺利投产,成都红塔、福建时代在成都建立庞大的西部软包装工业区。而西北地区仍缺乏开发。东北地区也在迅速壮大,抚顺石化、大连凯威、盘锦金田、黑龙江穆棱等新线将陆续投产。随着经济的繁荣可能会有越来越多的公司到边疆地区发展,势必改善我国BOPP产业布局,平衡国内市场。

2、行业整合,优胜劣汰

我国BOPP企业有三种发展方向,第一,靠规模化生产,降低成本,以低价保持市场占有率;第二,靠高精尖的技术力量和雄厚的资本,在特种包装领域占有一席之地;第三,以中小生产线为主,采用灵活的管理方式,填补试验、开发新产品为主。行业内企业可以通过优胜劣汰、行业整合,集中优势兵力去冲击国际市场。比如,国风、凯利、金田、宏铭、南亚等出口导向型企业可以针对国际业务集中人力、物力、财力、智力等。另外,塑料薄膜行业中的上市企业也应该更加看重国际业务,加快拓展国际市场。佛塑科技、大东南、铜峰电子、南洋科技、东材科技等在国内特种薄膜领域拥有了一席之地,同时也应该把附加值含量较高的产品推到国际市场中去。

3、加强监管,优化产业结构,避免重复建设

2009年在国家4万亿投资的带动下,各行各业都遇到了宽松的货币环境,BOPP行业在2008年效益颇丰,2009年引发了投资热潮,年平均增速20%以上。不过,各品种产能增速分化明显,八成以上的新增产能涌入普通薄膜领域,出现产能过剩,而在高端领域新增占比较少,依然靠进口为主。这些都是行业缺乏监管,投资过热的苦果。另外还有一部分企业在钻国家政策的空子,引进薄膜新项目不为投资生产,而是跑马圈地。

这样对行业资源的浪费就更加严重。当前的产业结构也亟待优化,普通薄膜领域保持现状或者维持低增长率状态,满足当前包装需求的同时,改善产品质量和服务。功能性薄膜领域应投入更多的人力、财力、物力,降低高端膜的进口依赖度。电容膜、预涂膜、珍珠膜、防雾膜、合成纸、镭射膜、镀铝膜等特殊薄膜领域仍有待开发。而国内的石化产业应加大研发力度,开发新树脂牌号,逐步满足特种产品生产需求,产出适合高端产品的专用料。除了在BOPP薄膜的生产过程中可以赋予其功能性外,在薄膜的二次加工中还可采用复合、涂覆和蒸镀等技术赋予BOPP薄膜更多的功能。

(三)发展建议

1、开发新产品,提高BOPP性能

在BOPP薄膜供大于求、利润率偏低的市场环境下,为了拓展用途、提高产品附加值,开发新产品、提高BOPP薄膜性能成为许多企业的必然选择。我国特种膜的生产比例、种类和质量与发达国家相比还有较大的差距,有实力的企业在特种膜领域可以大有作为。除了研发新产品之外,改善BOPP薄膜性能、提高薄膜重要的性能控制指标、拓展适用性也是提高市场竞争力的重要手段,例如,提高普通光膜对高速印刷的适应性以及对浅网版印刷的适应性和热稳定性、提高标签用珠光膜对光泽性的要求及普通热封膜热封强度要求等。

2、改进生产设备,提高产品竞争力

现大型生产线已由过去的3层共挤提高到5层、7层共挤,这样有助于提高产品的差异化性能;双向同步拉伸生产线可以生产品种更多的产品,而且薄膜的光学性能提高。BOPP薄膜的高性能化、功能化和差异化会带来较高的产品附加值,但是高利润伴随着高风险,这也是企业需要警惕的。

3、合理使用生产线,充分发挥其规模效益

产能3万吨/年以上的大型生产线基本上都用来生产量多而品种单一的产品,因为这样能发挥生产线的规模效益,减少规格频繁切换所产生的过渡料和废料,能降低生产成本;而小型生产线则以更换规格灵活为特点,生产一些大型生产线不愿生产的品种,填补市场空缺。因此需要根据实际情况,发挥各自优势,取长补短,共同推进BOPP薄膜的发展。例如,北方地区有些企业单线生产能力不足1.5万吨/年,产品单位成本比大生产线高出500元以上,为了生存转而生产热封膜、镭射膜和9μm以下的薄膜等产品,取得了较好的效益。

4、提高管理水平

对生产设备长周期运行的维护、原料采购和成品销售过程中对市场行情的把握,产品的合理定位、质量的提高和新产品研发,对引进设备和技术的利用程度、人工成本和电费等各项成本的控制等对于企业的发展至关重要,与管理水平的高低有着密切的关系。因此,要做好各项工作,使企业在市场竞争中提高管理水平,立于不败之地。

资料来源:公开资料,观研天下整理,转载请注明出处(ZQ)

更多好文每日分享,欢迎关注公众号

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。